中国顶燃式热风炉技术的现状与发展

发布时间:

2023-12-15

来源:

作者:

热风炉作为炼铁高炉的能源转换装备,其供给高炉热风的热量约占炼铁生产能耗的30%。20世纪以来,热风炉技术经历了内燃式、外燃式、顶燃式的演进变革过程,国内热风炉技术基本被荷兰霍戈文内燃式热风炉、日本新日铁外燃式热风炉、俄罗斯卡卢金顶燃式热风炉等形成技术垄断,在这三种典型的热风炉中,顶燃式热风炉以其空间紧凑、结构稳定、投资更少等多重优势,逐步取代内燃式热风炉和外燃式热风炉而成为新建热风炉的主流炉型。

1. 顶燃式热风炉的应用现状

中国顶燃热风炉技术的开发者们,早在20世纪70年代首钢23.5m 3实验炉上取得经验后,成功应用在1327-2500m3大中型高炉上。同时,具有中国特色的球式顶燃热风炉应用于近2000m3高炉,承德钢铁公司旋流式预混型多烧嘴顶燃热风炉的开发应用也取得了较好效果。本世纪初,俄罗斯卡卢金顶燃热风炉技术进入中国并迅速得到推广,国内各大钢铁设计研究院和有关企业自主研制开发出了多种结构形式的顶燃式热风炉,成功应用于大型高炉上,使顶燃热风炉技术进入了一个新的发展时期。

我国顶燃热风炉主要存在以下共性技术问题:

1)我国热风炉长期依赖国外技术,俄罗斯卡卢金顶燃式热风炉关键技术形成垄断和壁垒。

2)热风炉以全高炉煤气为燃料,风温难以达到并稳定1250℃以上,风温波动大,热效率低 。

3)热风炉煤气消耗量大,煤气燃烧不完全,能耗高,碳及氮氧化物排放量大,不符合低碳及污染物排放要求。

4)热风炉寿命不能满足两代高炉炉役要求,热风炉管道、拱顶、燃烧器等是影响使用寿命、安全运行、稳定送风的关键部位。

5)热风炉燃烧器、拱顶、管道、蓄热室的关键高温材料结构、材质、施工等难以满足高风温、长寿命、低排放、高效率的要求。

2. 顶燃热风炉技术发展历程

2.1首钢型顶燃热风炉

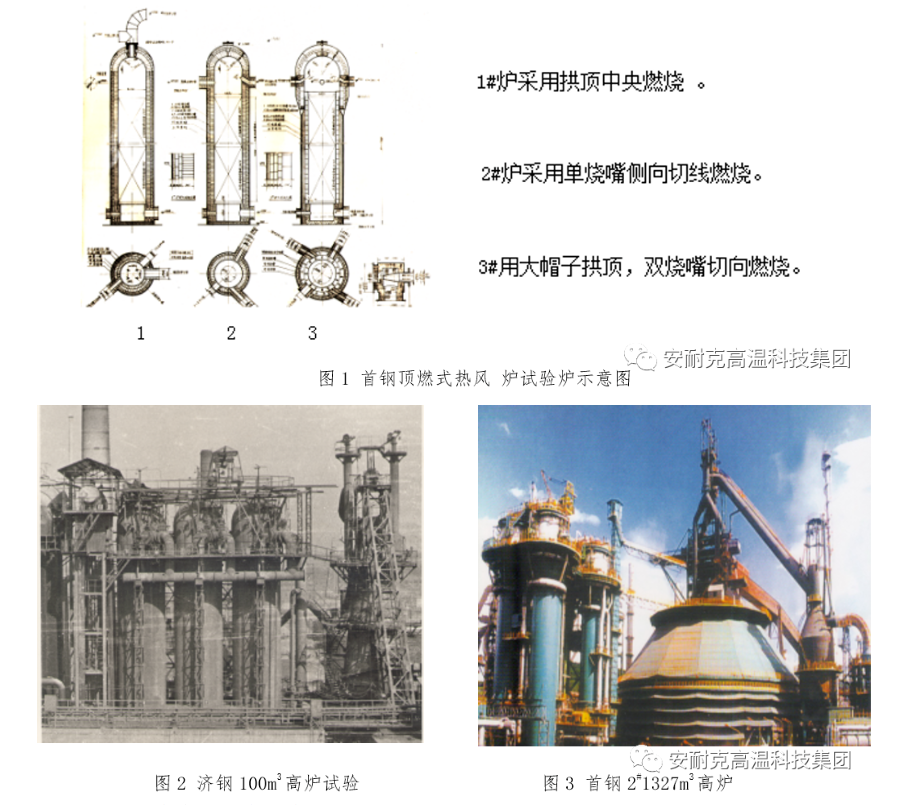

1969年首钢钢研所成立了以张伯鹏为首的热风炉实验组,1970年为23.5m3试验高炉设计出了三种拱顶燃烧方式顶燃炉(见图1),1972年实验炉建成投入工业试验。1974年济南铁厂100 m3高炉大修时(见图2),首钢为其设计了大功率旋流单烧嘴顶燃热风炉,采用自身预热法,风温为1150°C-1200°C。1978年首钢在新建1327 m3新2#高炉上,成功设计出了全球第一组大型顶燃式热风炉(见图3)。该组热风炉为4座热风炉,呈矩形布置,拱顶温度达1380℃,日最高平均风温1260℃,1980年3月平均风温为1197℃。

1327米 3高炉顶燃热风炉应用成功后,首钢陆续在2100米 3,2座2500米3高炉上均采用了顶燃热风炉。首钢型顶燃式热风炉虽实现了高风温(1150-1200℃),但燃烧器烧嘴易高温,受当时设备、材料等限制条件未得到推广应用。

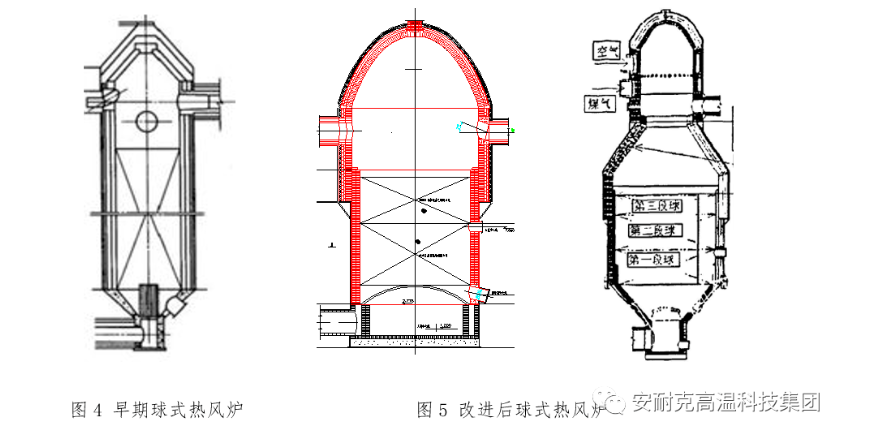

球式热风炉技术始于20世纪50年代末期,早期的球式热风炉体积小(见图4),结构简单,节省投资,在小型高炉上得到应用;20世纪90年代,球式热风炉技术逐渐成熟,实现了机械化装卸球,成都钢铁、四川威远钢铁、广西柳钢等大中型球式热风炉获得较好的应用效果(见图5)。进入21世纪,随着我国淘汰落后产能及设备政策的实施,球式热风炉频繁停炉换球、热风温差较大、使用寿命短、能耗较高等缺陷,难以满足大型高炉炼铁技术发展的要求。

2.3 俄罗斯卡卢金式顶燃热风炉的引进吸收

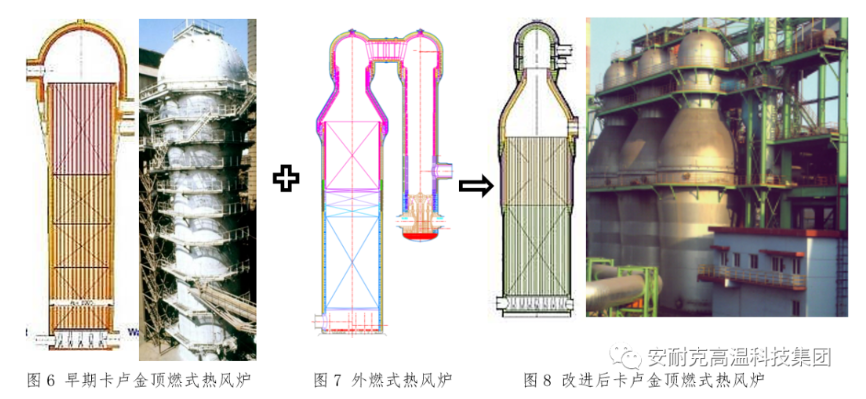

前苏联全苏冶金热工研究所对顶燃式热风炉进行了较全面的研究,1982年在下塔吉尔冶金公司的1513 m3高炉上建成一座早期"卢金式"顶燃热风炉(见图6),该热风炉吸收了首钢型顶燃热风炉的优点,改进了燃烧器的布置结构,在大球形拱顶下部布置空气、煤气独立的环道结构,采用耐火材料砌筑的陶瓷燃烧器,解决了首钢型顶燃热风炉燃烧器高温的问题。

随后对早期环形预燃室热风炉进行改进,吸收了新日铁外燃式热风炉的拱顶结构形式(见图7),推出小拱顶 "卢金式"顶燃热风炉(见图8),在2001年,该卡卢金顶燃热风炉技术由当时北京钢铁设计研究院引入中国。从莱钢的750 m 3高炉、首钢1780 m 3高炉、唐钢3200 m 3高炉、天钢3200 m 3高炉等均采用卡卢金顶燃式热风炉技术。

2.4 锥柱旋切顶燃式热风炉

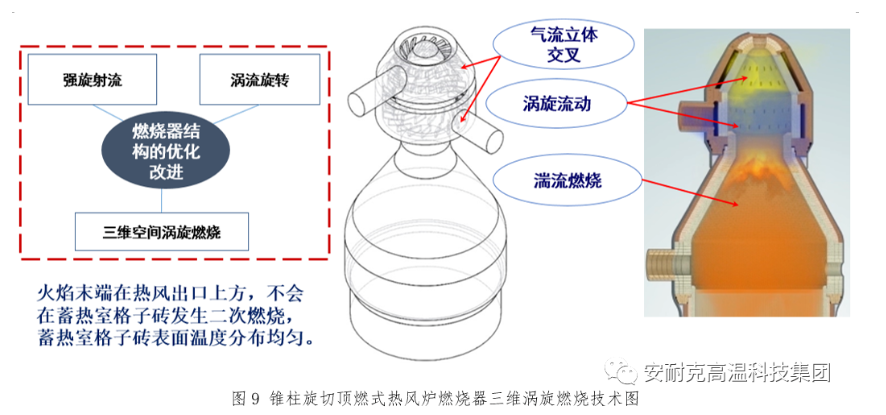

近10余年来,安耐克、中冶京城、首钢等联合研发,持续创新顶燃式热风炉技术,升级迭代不断推进,开发出锥柱旋切顶燃式热风炉技术,并投入工业化应用。根据钢铁企业对热风炉高风温、高效率、长寿命、低排放的要求,改进燃烧器结构,改善燃烧性能,提高热风炉热效率,减少环境污染。

采用三维混合涡旋燃烧器,结构更紧凑、燃烧器功率更大,同等条件下可显著降低工程材料使用量,降低工程投资约10%-18%;在空、煤气温度和煤气热值等热风炉能源介质指标相同时,锥柱旋切顶燃式热风炉可显著降低拱顶温度和送风温度的差值,提高20℃~30℃送风温度;通过蓄热砖孔径、孔型、结构、材质的优化,与先进蓄热材料相比,提高换热效率20%以上;在合理的空燃比技术上采用三维混合涡旋燃烧器,满足≥1250℃的送风温度,并保证NOx排放量≤50mg/m3,排放标准远低于《钢铁工业大气污染物超低排放标准》。

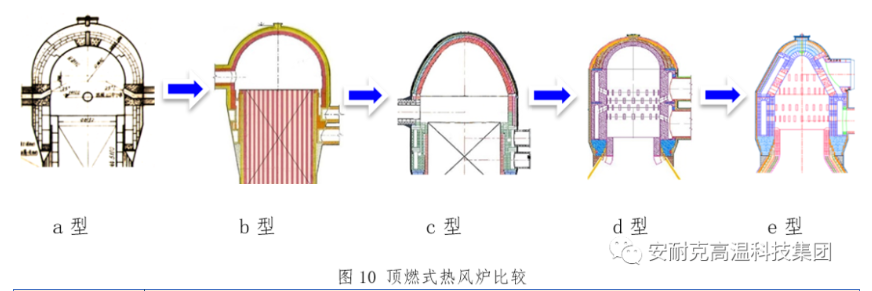

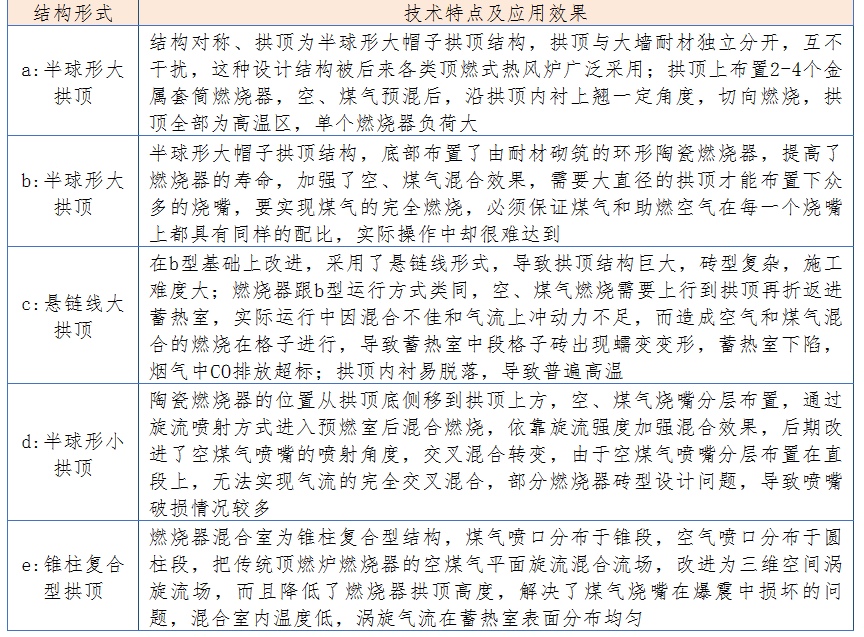

顶燃式热风炉经过了50余年的发展,纵观其发展历程,基本就是燃烧器的不断改进过程,顶燃式热风炉将燃烧器置于热风炉蓄热室拱顶部位,利用拱顶空间作为燃烧室,取消了独立的燃烧室结构,其燃烧器结构经历了从初期的套筒式金属燃烧器到套筒式陶瓷燃烧器,再到陶瓷燃烧器的过程。外形从最初的半球型大拱顶到小拱顶燃烧器,现将几种顶燃热风炉燃烧器的技术特点和使用效果进行对比分析。

4. 顶燃热风炉技术发展趋势

近年来,中冶京诚、中冶南方、中冶赛迪、中冶东方、首钢国际等国内知名工程技术公司在炼铁高炉配套的热风炉上广泛推广应用小拱顶燃式热风炉技术,达涅利(Danieli)、保沃思(Paul Wurth)等国际知名公司在热风炉领域也普遍采用小拱顶燃式热风炉技术,并且大都采取和国内知名企业联合设计。例如正在建设的印度JSW 5872m 3高炉热风炉、AMNSI 4800m3高炉热风炉,达涅利霍戈文负责工艺设计,采用安耐克锥柱旋切顶燃式热风炉技术,郑州安耐克负责热风炉燃烧器设计和耐材供货。

安耐克锥柱旋切顶燃式热风炉自问世以来,得到业内专家和客户的高度认可,技术水平达到国际领先,并取得了显著的经济效益和社会效益。在"双碳"背景下,安耐克将致力于顶燃式热风炉的持续优化改进和配套耐火材料的研发生产,通过对炉型结构及耐材配置不断优化升级,为国内外钢铁企业提供高温长寿、低碳降耗、智能集约的顶燃式热风炉技术、产品和服务。