低碳节能高效锥柱旋切顶燃式热风炉技术

发布时间:

2022-06-28

来源:

作者:

(郑州安耐克实业有限公司,河南 郑州 452370)

摘要:本文讲述了我国热风炉的现状,以我国顶燃式热风炉的发展为主线,通过各种顶燃式热风炉燃烧器性能调研对比,结合钢铁用户对热风炉高风温、高效率、长寿命、低排放的要求,运用顶燃式热风炉试验研究平台和计算机仿真模拟,研发锥柱旋切顶燃式热风炉大功率陶瓷燃烧器技术,使热风炉具备低NOx燃烧技术,加以工程应用实践,证明锥柱旋切顶燃式热风炉具有低投资、低能耗、低排放、高风温、长寿命等优势。随着环保排放和能源消耗指标日益突出,安耐克将持续致力于顶燃式热风炉的持续优化改进和配套耐火材料的研发生产,通过对炉型结构及耐材配置不断优化升级,为我国钢铁企业用户提供高温长寿、低碳降耗、智能集约的顶燃式热风炉技术。

关键词:锥柱旋切顶燃式热风炉;低碳降耗;高效长寿;低NOX排放

1前言

炼铁高炉的主要任务是生产铁水,对钢铁工业发展起着至关重要的作用,而热风炉作为炼铁系统的重要附属设备,主要作用是为高炉生产提供高温热风。

热风炉作为炼铁系统的能源转换装备,它供给高炉热风的热量约占炼铁生产耗能的⅓。20世纪以来,热风炉结构型式经历了内燃式、外燃式、顶燃式的演进变革过程,国内热风炉市场基本被荷兰霍戈文内燃式热风炉、日本新日铁外燃式热风炉、俄罗斯卡卢金顶燃式热风炉等占据大部分市场,并形成技术垄断,在这三种典型的热风炉中,顶燃式热风炉以其空间紧凑、结构稳定、占地少等技术优势,已经逐步取代内燃式热风炉和外燃式热风炉而成为新建热风炉的主流炉型。

2顶燃式热风炉的发展

顶燃热风炉技术作为一种比内燃与外燃热风炉更合理,更先进的炉型,已为国内外炼铁界所公认。顶燃式热风炉技术最早出现在化工系统, 20世纪20年代哈特曼就提出了应用顶燃式热风炉的设想,但未受到重视,直到60年代,由于高风温的要求,才开始了顶燃式热风炉的研究。

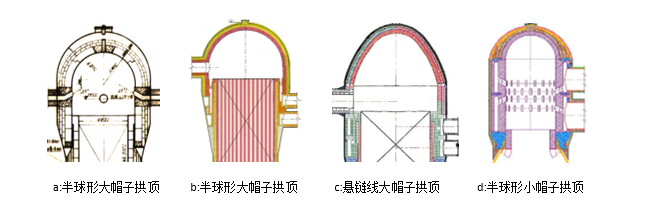

我国顶燃技术的开拓者们,在上世纪60年代就开始相关工作的研究,1970年在首钢23.5m3实验炉上取得成功经验,并将此技术成功应用在1327-2500m3大型高炉上,是世界上把顶燃式热风炉应用于1000 m3以上高炉的先例,该炉型的特点是大帽子、大功率预混短焰烧嘴(见图a),首钢型顶燃式热风炉在高炉生产中虽实现了高风温(1150-1200℃),但燃烧器烧嘴高温下易破损,受制于当时设备、材料等局限等,除首钢、石钢与福建三明钢铁外,未得到广泛的应用,其拱顶和燃烧器设计、蓄热室格子砖和硅质材料的应用,为后来众多顶燃式热风炉的发展奠定了基础。[1]

球式热风炉作为中国特色,其技术始于20世纪50年代末期,也可归为顶燃式热风炉的一种,因其投资小、技术简单在国内中小型炼铁高炉得到了大量应用,虽然在20世纪90年代后期,国内相关机构对球式热风炉做了大量改进,并且在1500m3高炉上获得成功应用,但是随着国家淘汰落后产能设备政策及更严格环保标准的实施,加上球式热风炉频繁停炉换球、热风温度温差较大、使用寿命短、能耗较高等缺陷,难以满足大型高炉炼铁技术的发展。

在国外,前苏联的全苏冶金热工研究院对顶燃式热风炉进行了较全面的研究,1982年在下塔吉尔冶金公司的1513m3高炉上建成一座卡卢金顶燃热风炉(见图b),这座热风炉吸收了首钢型顶燃热风炉的半球形大帽子拱顶的特点,改进了燃烧器的布置结构,在大球形拱顶的下部布置有空气、煤气独立的环道结构,采用耐火材料砌筑的陶瓷燃烧器,解决了首钢型顶燃热风炉燃烧器高温的难题,但因其拱顶结构过于庞大,烧嘴过多,设计制造操作复杂,也无法对现有内燃式热风炉做技术改造,在俄罗斯只建设了一座,后来摒弃了这一技术方案,但是积累了耐火材料、格子砖、炉箅子等相关技术的应用经验。

国内某热风炉公司以早期卡卢金热风炉技术为模板,改进拱顶外形为悬链线型大帽子,通过申请实用新型专利,也应用在国内一些中小企业型高炉上(见图c),但由于这类顶燃式热风炉的拱顶尺寸过于庞大,耐材用量同比小帽子顶燃式热风炉多出15%-25%,且投入运行后,极易出现拱顶坍塌、格子砖下沉、操作困难等诸多问题,没有被市场广泛接受。

随后卡卢金对早期环形预燃室热风炉进行改进,吸收了新日铁外燃式热风炉蓄热室的拱顶结构设计,推出了小帽子卡卢金顶燃热风炉(见图d),从2000年开始,在俄罗斯得到了工业实践检验,2001年,俄罗斯卡卢金小帽子顶燃热风炉技术由北京钢铁设计院引进入中国,结合国内冶金设计、耐火材料等各类成熟的技术和设备配套,赶上中国快速发展的钢铁工业建设浪潮,在国内市场逐步得到推广应用。

近20年来,顶燃式热风炉在我国的广泛应用突飞猛进,国内各大钢铁设计院和相关企业具有自主知识产权的顶燃式热风炉技术也呈现了百花齐放、百家争鸣的状态,一方面,自主研制开发出了多种结构形式的顶燃式热风炉,大胆应用;另一方面,引进消化吸收国外先进技术,取得了可喜的结果,特别是在大型高炉上的应用,使顶燃热风炉技术进入了一个新的发展时期。

在我国当前的钢铁企业中,多种顶燃式热风炉炉型并存,在长期的使用过程中,发现都存在一些不足之处,亟需改善解决,如燃烧器气流分布不均匀、热效率低、煤气消耗量高、NOx排放值高、燃烧器喷口错位、热风出口坍塌、格子砖下沉、热风管系变形掉砖造成热风炉使用寿命短等问题,只有解决好上述问题,顶燃式热风炉才能适应当下钢铁用户的需求,在未来得以更好的发展。[2]

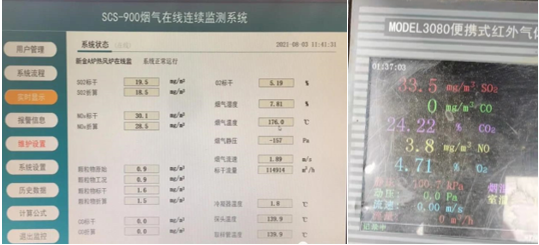

3各种顶燃式热风炉燃烧器性能调研对比

顶燃式热风炉经过了50余年的发展,纵观其发展历程基本就是燃烧器的不断改进过程,顶燃式热风炉将燃烧器置于热风炉蓄热室拱顶部位,利用拱顶空间作为燃烧室,取消了独立的燃烧室结构,其燃烧器结构经历了从初期的套筒式金属燃烧器到套筒式陶瓷燃烧器,再到陶瓷燃烧器的过程。外形从最初的半球型大拱顶到目前普遍的半球型小拱顶的演变,现将几种顶燃热风炉燃烧器的设计原理和使用情况进行对比分析如下。

通过对以上结构热风炉的燃烧器分析,结合热风炉高风温、高效率、长寿命、低排放的要求,新型顶燃式热风炉燃烧器的设计,需从以下几个方面进行研究:

1) 陶瓷燃烧器采用小拱顶结构,优化内部耐材砌筑和砖型;

2) 陶瓷燃烧器喷嘴设计要优化,加强气流的交叉混合效果,保证空、煤气混合均匀,要求煤气在有限的拱顶空间内达到完全燃烧;

3) 燃烧完全的高温烟气能均匀分布在整个蓄热体平面上,使整个蓄热体断面能均匀加热,提高热风炉的热效率;

4) 热风炉高温区域各孔口从钢壳、设备和耐材组合砖上,进行结构和材质上的优化,杜绝炉壳局部高温情况;

5) 采用先进研发技术,获得燃烧器内部真实的、详细的运行信息,计算机模拟和实验手段相结合,掌握空煤气喷口的几何形状、数量、布置形式对燃烧器性能的影响,为新型燃烧器的设计、优化提供依据;

6) 结合计算机模拟和实验数据,对陶瓷燃烧器用的耐火材料进行研究,配套适应工况的材料,并制定一批适合国情的标准;

7) 设计和改进燃烧器结构,改善燃烧性能,提高燃烧设备热效率,减少环境污染问题是新型燃烧器设计的重点与发展方向。

1 锥柱旋切顶燃热风炉技术研发和应用

安耐克公司是国内一家集耐材制造、高炉热风炉技术输出和EPC工程服务为核心业务的国家高新技术企业,自创建伊始,始终专注于热风炉技术的自主研发与创新,积淀了十余年的热风炉技术研发与创新经验,安耐克以其产品集成制造和热风炉技术优势,与中冶京诚、中冶南方、中冶赛迪、首钢国际等国内大型冶金设计院,开展强强联合,积极开拓市场,在国内3000m3以上大型高炉热风炉用耐火材料领域,安耐克产品市场占有率达到86%以上。

多年来安耐克秉承持续推动高炉热风炉科技发展和耐材技术进步的企业使命,为了开发出一种更适合国情的新型顶燃热风炉,继而打破国外技术壁垒,公司联合中冶京诚,创建了以中国科学院周国治院士、首钢顶燃式热风炉发明人张伯鹏教授等为首的11位冶金、材料、热工、结构多学科共融的研发团队,在对国内钢铁企业顶燃热风炉生产现场进行大量调研的基础上,通过数模、冷态与热态实验验证,深入研究市场现有热风炉运行数据,并结合客户需求,不断优化顶燃式热风炉系统结构与耐火材料标准化配置,成功研发了结构更为合理、更高效的锥柱旋切顶燃式热风炉。

2 锥柱旋切顶燃式热风炉大功率陶瓷燃烧器研发

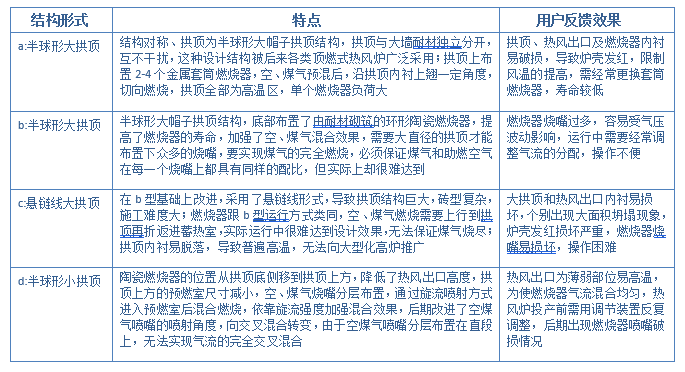

燃烧器是顶燃式热风炉最关键的设备,它的性能对热风炉的热效率、能耗、环保等经济指标有很大的影响。在燃烧器的研制过程中,运用了先进的设计理念、理论和方法,全面系统地研究了热风炉燃烧、气体运动、耐材传热等物理化学过程。首次集成理论研究、数值仿真优化、冷态/热态试验等现代研究方法,开发并应用锥柱旋切顶燃式热风炉陶瓷燃烧器,实现核心关键技术的重大突破。

燃烧方式有扩散燃烧和动力燃烧(预混燃烧),早期的顶燃式热风炉燃烧器属于预混燃烧,实践证明预混燃烧对空气和燃料的配比要求较高,调节比有限,容易造成回火,燃烧稳定性差,而且对于助燃空气高温预热到500℃~600℃的工况条件,存在较大的危险性。锥柱旋切顶燃式热风炉燃烧器采用扩散燃烧,空气和燃料在混合室内三维交叉混合,在燃烧室内形成火焰燃烧的过程,空气和煤气有较大的调节空间,工况适应性强,而且对于助燃空气高温预热的工况条件,不存在安全隐患。

5.1 燃烧器结构

与以往的燃烧器相比,锥柱旋切顶燃式热风炉燃烧器在布置和结构上均有重大改进,优点是:

1) 燃烧器混合室为锥柱复合型结构,煤气喷口分布于锥段,空气喷口分布于圆柱段,把传统顶燃炉燃烧器的空煤气平面旋流混合流场,改进为三维空间涡旋流场,而且降低了燃烧器拱顶高度,做到了低投资、高效率。

2) 燃烧器混合室煤气段施工采用钢模支撑整体浇注,煤气环道、煤气喷口位于锥段,顶部空间小,有利于氮气吹扫。规避了传统顶燃式热风炉因爆燃导致的喷口砖移位,避免了煤气环道氮气吹扫的煤气残余,杜绝了煤气喷口的爆燃现象。此项设计使热风炉送风、烧炉的转换更加安全高效;

3) 燃烧器混合室位置不是温度最高位置,内部最高温度不会超过1100℃,杜绝了混合室炉壳出现晶间应力腐蚀的情况,同时减少了热量损失,提高了热风炉整体热效率;

4) 燃烧方式为三维混合燃烧,多层不同半径(小于空气流半径)的煤气流与空气流形成多层同心不同径的交叉三维混合,保证了空气和煤气的充分混合和燃烧,提高了理论燃烧温度,进而提高了热风温度;

5) 混合气流由于空心柱面积很小,在经过喉口整流后形成的负压区面积极小,保证烟气进入格子砖分布均匀,有效提高了蓄热室的使用率。

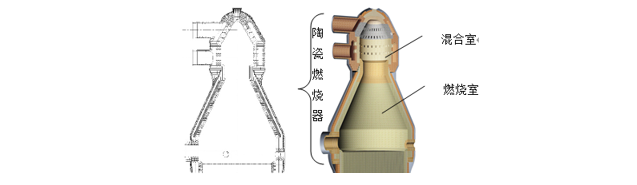

5.2 锥柱旋切顶燃式热风炉低NOx燃烧技术

在燃烧技术中,旋转射流兼有旋转稳流、自由射流的特点,它是强化燃烧和组织火焰形态的有效燃烧方法。针对NOx排放问题,在合理的空燃比技术上采用三维旋流更是可以明显减少NOx的生成;三维涡旋燃烧器的一个显著特点就是能够产生回流区,使气体回流,回流的强度和回流区大小是衡量旋流燃烧器的一个重要的特性指标。回流区面积越大回流强度越强,位置越靠近火焰根部,燃烧状况越好,炉膛温度越均匀,越不容易产生局部高温,从以下几个方面保证NOx的生成量低于国家超低排放标准。

1)当热风炉拱顶温度≥1420℃,烧烧产物中NOX的含量急剧升高,对热风炉炉壳钢板产生晶间应力腐蚀,现代热风炉拱顶温度应控制在1400℃以下,保证热风炉钢结构的使用寿命。

2)通过对NOx生成机理的研究,得出高炉煤气燃烧时主要产生的NOx为热力型NOx,低NOx燃烧技术是降低热风炉热力型NOx生成的主要技术措施。[3]

3)采用多层燃烧器的布置,把燃烧器设计成锥柱旋切结构,实现三维涡旋强力混合燃烧,在实现同等风温的条件下,可减少CO的消耗,并降低NOx的生成,使热风炉NOx排放达标,不仅解决了CO的污染,而又没有产生新的污染气体,使之成为一种环保型高温送风装备。

4)锥柱旋切顶燃式热风炉可实现以100%的高炉煤气作为热风炉燃料,双预热煤气和助燃空气,在拱顶温度≤1350℃情况下,获得≥1250℃的送风温度,保证NOx排放量≤50mg/m3。

河北、山西某锥柱旋切热风炉烟气NOx含量监测情况:小于30 mg/m3

5.3 锥柱旋切顶燃式热风炉试验研究和计算机仿真模拟

锥柱旋切顶燃式热风炉最显著的优势之一就是气流分布均匀,利用数值模拟CFD技术进行了详细的研究与论证。

CFD流体仿真技术的应用可有效的降低设计成本,它用数值计算方法直接求解流动仿真,发现各种流动现象,包括计算计算空气动力学、计算燃烧、计算传热学、计算化学反应流动等研究方向。近几年来,我们用仿真技术研究了热风炉拱顶空间燃烧特性及烟气流动,对各类顶燃式热风炉进行过仿真研究。目前计算流体力学的计算机数值模拟方法已经是项目开展前期设计的重要手段,用仿真的方法,获得燃烧器内流场、温度场和浓度场分布,筛选出最优方案作为冷态实验和工业应用的依据。

5.4 提高锥柱旋切顶燃式热风炉热效率的措施

在许多现役热风炉上燃烧末期最高的拱顶温度与送风温度之间的差值(温度效率)存在着很大的差距:在使用传统的燃烧器和以大孔径格子砖为蓄热体的热风炉上,这一温度差达到150~180℃,锥柱旋切顶燃式热风炉保证拱顶温度<1350℃情况下,将传统的拱顶温度与送风温度之间的差值减小到80℃~100℃,在同样拱顶温度的条件下,可以提高30~50℃的风温。

提高热风炉的燃烧效率,改进炉箅子的材质,采用复合型结构的炉箅子,将热风炉燃烧末期的最高废气温度提高到~450℃;利用较高温度的热风炉废气,通过换热器将煤气和助燃空气预热到200~230℃。预热空煤气后的废烟气排放温度120±5℃,在尽可能降低废烟气带走的热量前提下避免烟气温度过低造成换热器内部结露损坏换热器。

为保护热风炉炉壳和加强隔热减少热损失,工作层外采用轻质隔热砖和硅酸铝纤维板,炉壳内表面全喷涂,中、高温区采用耐酸喷涂。燃烧室与蓄热室段炉壳设计温度≤80℃,蓄热室中部炉壳设计温度≤70℃,其它部位炉壳温度≤60℃。

3 配套耐材研发和标准制定

创建了大型顶燃热风炉耐火材料配置和技术体系,制定了《硅砖》、《高铝砖》、《热风炉用红柱石砖》、《热风炉陶瓷燃烧器用耐火砖》等9项国家和行业标准,并创建了关键耐火材料技术标准体系。主编《高炉用高风温顶燃式热风炉节能技术规范》(GB/T30163-2013)、《顶燃式热风炉用耐火材料技术规范》(YB/T4638-2018)等多项技术标准。

4 工程应用

锥柱旋切顶燃式热风炉自2013年推向市场,至今国内外已有180余座炉子采用这项技术,并通过PCT专利申请,取得俄罗斯、日本、乌克兰、印度等国家专利授权,特别是在2021年,与俄罗斯MMK钢铁集团签订7#高炉—内燃式热风炉升级改造成安耐克锥柱旋切顶燃式热风炉EP项目,以及印度JSW 5872m³高炉新建顶燃式热风炉EP项目,标志着具有中国自主知识产权的顶燃式热风炉技术达到了国际领先水平。

锥柱旋切顶燃式热风炉与常规顶燃式热风炉相比,其主要优势有:

① 低投资:在相同炉容情况下,可使热风炉高度降低,降低工程投资约10%-18%;

② 低能耗:三维涡旋燃烧器与传统燃烧器相比,节约煤气5%-8%;

③ 低排放:在拱顶温度≤1350℃时,实现送风温度≥1250℃,NOx排放≤50mg/m³,NOx排放量低于国家超低排放标准65%以上;

④ 高风温:蓄热室对燃烧高温烟气利用率高,降低拱顶温度与送风温度之间的差值减小到80℃~100℃,提高30~50℃的风温;

⑤ 长寿命:采用100余项专利和专有技术,实现热风炉系统稳定顺行30年以上。

高风温是现代高炉的重要技术特征,提高风温是增加喷煤量、降低焦比、降低生产成本的主要技术措施。近几年,国内高炉的热风温度逐步升高,部分高炉风温指标已经达到国际先进水平,顶燃式热风炉在我国已经实现了大型化。

安耐克锥柱旋切顶燃式热风炉自问世以来,取得了显著的经济效益和社会效益,特别适合我国高炉新建改造使用。随着环保排放和能源消耗指标日益突出,安耐克将持续致力于顶燃式热风炉的持续优化改进和配套耐火材料的研发生产,通过对炉型结构及耐材配置不断优化升级,为我国钢铁企业用户提供高温长寿、低碳降耗、智能集约的顶燃式热风炉技术。

参考文献:

[1] 张伯鹏 李富朝 王连尉,顶燃热风炉技术在我国的发展历程,炼铁,2012,P1-6.

[2] 吴启常.关于高炉减少NOx和CO排放量的讨论[C]//2013年全国冶金能源环保生产技术会,P2-3.

[3] 马晓茜,梁淑华.燃气火焰中热力型NOx的生成与控制[J].环境导报,1997(2):17-20.